Desain kaca perlu dipertimbangkan secara komprehensif: konsep pemodelan produk (kreativitas, tujuan, tujuan), kapasitas produk, jenis pengisi, warna, kapasitas produk, dll. Terakhir, maksud desain diintegrasikan dengan proses produksi botol kaca, dan detailnya. indikator teknis ditentukan.Mari kita lihat bagaimana botol kaca dikembangkan.

Persyaratan khusus pelanggan:

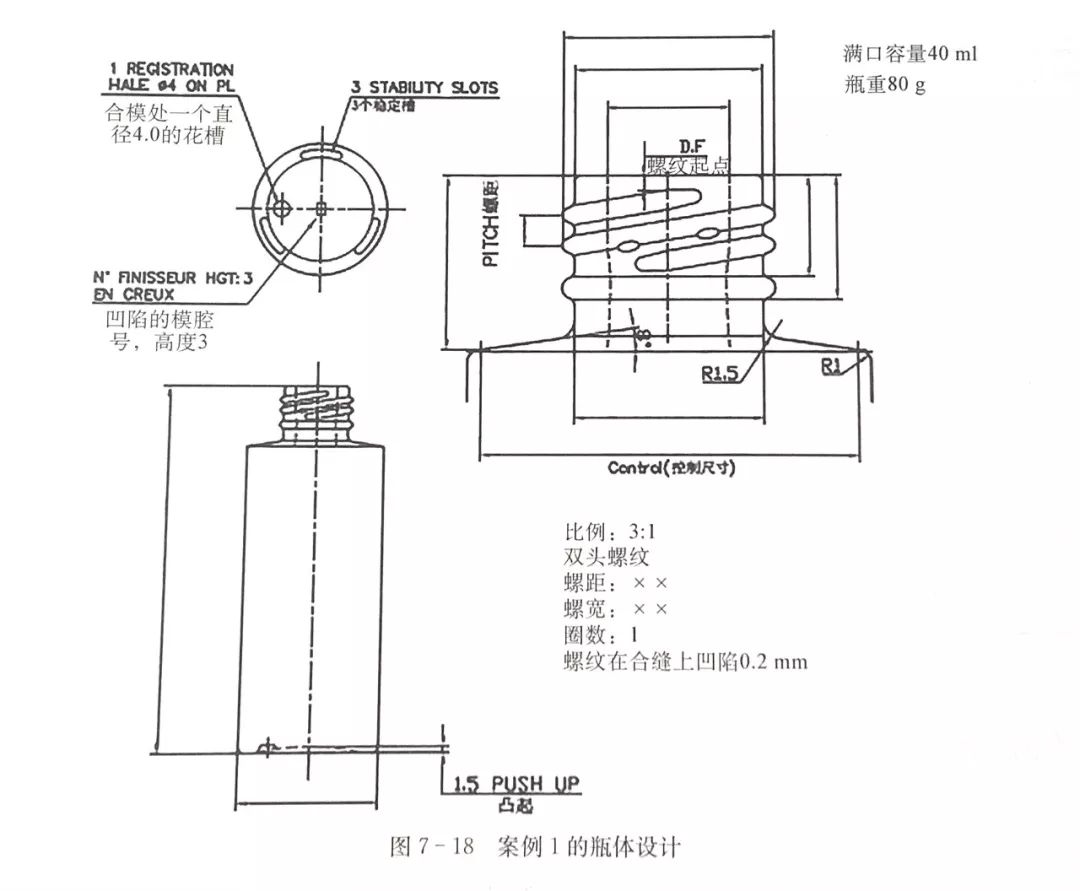

1. Kosmetik – Botol Esensi

2. Kaca transparan

3. Kapasitas pengisian 30ml

4, gambar bulat, ramping dan bagian bawah tebal

5. Dilengkapi dengan pipet dan memiliki sumbat bagian dalam

6. Sedangkan untuk pasca pengolahan perlu dilakukan penyemprotan, namun bagian bawah botol yang tebal perlu dicetak, namun nama merek perlu ditonjolkan.

Saran-saran berikut diberikan:

1. Karena ini adalah produk esensi kelas atas, disarankan untuk menggunakan kaca putih tinggi

2. Mengingat kapasitas pengisian harus 30ml, mulut penuh harus memiliki kapasitas minimal 40ml

3. Sebaiknya perbandingan diameter dan tinggi botol kaca adalah 0,4, karena jika botol terlalu ramping akan menyebabkan botol mudah dituangkan pada saat proses produksi dan pengisian.

4. Mengingat pelanggan membutuhkan desain bagian bawah yang tebal, kami memberikan rasio berat terhadap volume sebesar 2.

5. Mengingat pelanggan perlu dilengkapi dengan irigasi tetes, sebaiknya mulut botol didesain dengan gigi sekrup.Dan karena ada sumbat bagian dalam yang harus disesuaikan, kontrol diameter bagian dalam mulut botol sangatlah penting.Kami segera meminta gambar spesifik sumbat bagian dalam untuk menentukan kedalaman kontrol diameter bagian dalam.

6. Untuk pasca-pemrosesan, dengan mempertimbangkan kebutuhan pelanggan, kami merekomendasikan penyemprotan gradien dari atas ke bSetelah berkomunikasi dengan pelanggan, buat gambar produk tertentudi bagian bawah, teks sablon, dan Logo perunggu.

Setelah berkomunikasi dengan pelanggan, buatlah gambar produk tertentu

Ketika pelanggan mengkonfirmasi gambar produk dan segera memulai desain cetakan, kita perlu memberikan perhatian khusus pada poin-poin berikut:

1. Untuk desain cetakan awal, kelebihan kapasitas harus sekecil mungkin, untuk memastikan ketebalan bagian bawah botol.Pada saat yang sama, perlu juga memperhatikan bahu yang tipis, sehingga bagian bahu cetakan awal perlu didesain serata mungkin.

2. Untuk bentuk inti, inti perlu dibuat selurus mungkin karena perlu dipastikan bahwa distribusi kaca bagian dalam dari mulut botol yang lurus sesuai dengan sumbat bagian dalam berikutnya, dan juga perlu untuk Pastikan bahu yang kurus tidak disebabkan oleh badan yang lurus dengan inti yang terlalu panjang.

Sesuai dengan desain cetakannya, akan dibuat satu set cetakan terlebih dahulu, jika double drop akan menjadi dua set cetakan, jika tiga drop akan menjadi cetakan tiga potong, dan seterusnya.Kumpulan cetakan ini digunakan untuk produksi percobaan di jalur produksi.Kami percaya bahwa produksi uji coba sangat penting dan perlu, karena selama proses produksi uji coba kami perlu menentukan:

1. Kebenaran desain cetakan;

2. Tentukan parameter produksi, seperti suhu tetesan, suhu cetakan, kecepatan mesin, dll;

3. Konfirmasikan metode pengemasan;

4. Konfirmasi akhir nilai mutu;

5. Produksi sampel dapat dilanjutkan dengan pemeriksaan pasca pemrosesan.

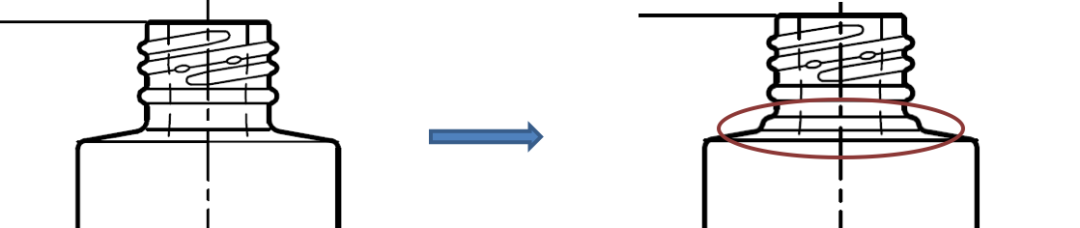

Meskipun kami menaruh perhatian besar pada distribusi kaca sejak awal, selama proses produksi uji coba, kami menemukan bahwa ketebalan bahu tertipis dari beberapa botol kurang dari 0,8 mm, yang berada di luar kisaran SGD yang dapat diterima karena kami mengira ketebalan kaca tersebut kurang dari 0,8 mm tidak cukup aman.Setelah berkomunikasi dengan pelanggan, kami memutuskan untuk menambahkan langkah ke bagian bahu, yang akan sangat membantu distribusi kaca pada bahu.

Lihat perbedaannya pada gambar di bawah ini:

Masalah lainnya adalah kecocokan steker bagian dalam.Setelah pengujian dengan sampel akhir, pelanggan masih merasa bahwa pemasangan sumbat bagian dalam terlalu ketat, jadi kami memutuskan untuk menambah diameter bagian dalam mulut botol sebesar 0,1 mm, dan merancang bentuk inti agar lebih lurus.

Bagian pemrosesan mendalam:

Ketika kami menerima gambar pelanggan, kami menemukan bahwa jarak antara logo yang memerlukan bronzing dan nama produk di bawah ini terlalu kecil untuk dilakukan dengan mencetak bronzing berulang kali, dan kami perlu menambahkan silk screen lagi, yang akan meningkatkan kualitas. biaya produksi.Oleh karena itu, kami mengusulkan untuk menambah jarak ini menjadi 2,5 mm, agar dapat dilengkapi dengan satu sablon dan satu bronzing.

Hal ini tidak hanya dapat memenuhi kebutuhan pelanggan tetapi juga menghemat biaya bagi pelanggan.

Waktu posting: 09 April-2022